聚氯乙烯(PVC) 的聚合工藝絕大多數采用水相懸浮聚合工藝,生產過程中會產生大量工藝廢水,其中主要為離心母液。回收和利用懸浮法PVC 離心母液可減少廢水的排放并節省大量水資源。隨著國家環保政策的愈發嚴格和我國水資源的日益枯竭,其排放污染和回收利用問題越來越受到重視,對相關技術的研究也越來越多。目前,內蒙古億利化學工業有限公司40 萬t /a PVC 項目采用膜法回收技術對120~160 m3 /h 的離心母液進行回收處理,取得了較好的效果。

1 膜法回收工藝技術特點

(1) 預處理采用冷卻塔,分離塔,盤式過濾器等設備有機組合的技術,可降低離心母液溫度,除去其中含有的大量油脂,化學助劑和粒徑100 μm 以上的固體與懸浮物等。整個系統全自動運行,自動反洗,連續出水,運行穩定,日常維護工作很少。

(2) 超濾裝置使用Hyflux 超小分子質量超濾膜,采用外壓操作,錯流過濾,間斷反洗,空氣擦洗的全自動運行方式。超濾膜組采用雙皮層設計,可以進行內徑只有0. 01 μm,能有效截留大分子的化學物質。

(3) 反滲透設備采用由凱膜過濾技術(上海) 有限公司改良的HY-400D 型抗污染的反滲透膜組。

(4) 整個處理系統工藝簡單,操作方便,運行穩定,費用低。

(5) 經該工藝處理的母液可達到聚合水要求。

2 操作原理

2. 1 盤式過濾器過濾原理

盤式過濾器采用過濾片截留顆粒,過濾疊片表面有細微溝紋; 相鄰疊片溝紋走向的角度不同,因而形成許多溝紋交叉點的個數也不相同,為18~20 個不等,這取決于疊片的過濾精度; 這些交叉點構成大量的空腔和不規則的通路,從而導致紊流,使顆粒間發生碰撞冷凝,更容易在下一個交叉點被攔截,因此即使一些顆粒從比較初的交叉點漏過,比較終仍會被后面的交叉點攔截。

盤式過濾器過濾過程如下:

(1) 疊片被彈簧力和壓蓋內外壓差形成的壓力緊緊地壓在一起,形成一個緊密的過濾元件,可防止水從中穿透。

(2) 原水進入過濾器并穿過過濾元件。

(3) 懸浮雜質被攔截在疊片外部和疊片之間。

盤式過濾器采用本源反沖進行反洗,每套設備6 個過濾芯依次進行,也就是直接用過濾出來的清液反沖。本體控制器發出信號,關閉進水,打開排污,此時: ①過濾單元過從相反方向進入需反沖的過濾出水口濾后的出水口; ②橡膠錐斗的裙翼被水的壓力打開,水流只能進入各反洗噴嘴口; ③壓力水從安裝在反洗噴嘴管上的噴嘴噴出; ④反洗噴嘴管中的壓力水同時進入活塞蓋,推動壓蓋向上,松開被其壓緊的疊片; ⑤沿切線方向噴射的水流驅動松開的疊片快速旋轉,分開,同時沖刷攔截的雜質; ⑥反洗水攜帶沖刷下來的雜質從排污口排出。

2. 2 超濾機組原理

Kristrtal300 系列超濾膜是由Hyflux 完全自主研發的,主要應用于工業及市政水處理領域。該超濾膜組件采用中空纖維形式,纖維的結構和孔徑的分布均針對難處理的廢水特別設計。膜的基本孔徑為0. 01 μm,通過超濾膜時完全去除膠體顆粒,病毒,細菌,其他病原性微生物以及一些大分子物質。由于膜具備以上特性,所以超濾滲透也不經過任何處理就能直接進入后續反滲透處理單元,且對反滲透膜無任何不良影響。抽濾機組在去除水中部分有機物的同時,降低了反滲透設備的清洗頻率。

Kristal300 系列超濾膜材質為親水性聚醚砜,這種材質的化學穩定性好,可耐受流體中各種嚴酷的化學環境。Kristal300 系列超濾膜采用雙皮層設計,不但能進行外壓式操作,而且能進行內壓式操作,從而大大拓展了其應用領域。Kristal 300 系列超濾膜組件在操作時采用交錯流過濾的方式進行工作。交錯流過濾可以有效地防止污染物在膜表面的堆積,為提高膜的過濾性能和膜通量,延長膜的使用壽命,降低用戶的操作費用提供了可靠的保障。

Kristal300 系列超濾膜采用的交錯過慮技術可以有效地防止在死端過濾技術中所產生的膜表面結垢及膜堵塞現象。在采用的交錯過濾技術時,膜管內液體的流向和膜表面垂直,交錯流過濾技術完全以壓力為動力里進行過濾,在交錯流過濾中,液體的流動方向與膜表面平行,當頁面達到一定的流速時,就可以沖刷膜表面沉淀下來的顆粒,而且還可以大大降低液體中的顆粒在膜表面沉積的速度,維持膜表面的清潔,保持膜通量的穩定。

2. 3 反滲透及組原理

本設計進水量為65 m3 /h,產水量為48 m3 /h,濃縮液量為17 m3 /h,回收率≤75%。實際操作進水量為48 m3 /h,產水量為36 m3 /h,濃縮液量為12 m3 /h,一段進液壓力控制在1. 8 MPa 以下,每支壓力容器壓降≤0. 4 MPa。原水經反滲透膜過濾后,鹽和相對質量超過100 的有機物被除去,使產水水質達到要求。

反滲透化學清理工藝流程; 在清洗水箱配置化學清洗機,清洗劑經過化學清洗泵和清洗用保安過濾器過濾后進入膜組件,并經濃水排出,液體在膜組件流動的方向與正常反滲透過濾時的流動運行方向相同,可進行化學循環清洗,浸泡或循環與浸泡交替運行。

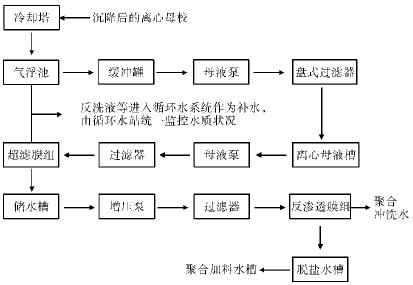

3 工藝流程

經過沉降的離心母液用離心母液泵送到冷卻塔,拖出易揮發組分,降低母液溫度后進入氣浮池,將母液中含有的油脂,分散劑等助劑除去,以降低COD 含量; 母液在進入緩沖池,用母液泵送到盤式過濾器,經過100 μm 的盤式過濾器過濾,進入離心母液槽,再經過濾后送入超濾膜系統。母液中,大于超濾膜孔徑的大分子物質(如PVC,VCM,分散劑,引發劑,消泡劑) 被強制截留下來,系統定時進行反洗,該部分水作為循環水系統; 經過超濾的清水再進入儲水槽,用增壓泵經過濾器進入反滲透膜組,進一步脫去鹽分及有機物等,該部分濃水送到聚合及干燥裝置作為沖洗水使用,經反滲透的水進入脫鹽水槽,再送入聚合裝置作為聚合釜的加料水。膜法回收利用離心母液工藝流程圖如圖1。

整個操作系統由現場PLC 和小型工控機控制,可在線和非在線檢測水質,流程簡單,操作方便。

4 生產運行數據

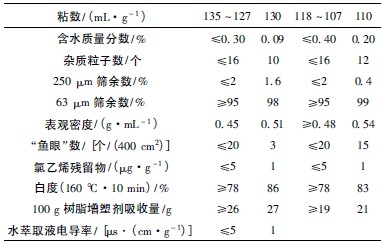

內蒙古億利化學工業有限公司母液處理裝置自2008 年5 月投資以來,生產平穩,水質穩定,滿足了PVC 生產系統的用水需求。生產中的相關數據見表1,用處理后的母液生產的PVC樹脂質量見表2。

5 投資及運行結果

5. 1 投資成品

(1) 以40 萬t /a PVC 計,總投資費用1200 萬元,占地面積2400 m2。

(2) 建設調試期1. 5 年。

(3) 需操作人員8 人(每班2 人) 。

(4) 膜的使用壽命是3 年。

(5) 該裝置膜過濾布紛紛為獨立的3 套系,共計處理能力160 m3 /h 可根據生產負荷情況調整開停裝置套數。

(6) 膜的化學清洗。在正常運行一段時間(目前為18 ~25 天) 后,膜組件被沸水中懸浮顆粒,有機物等污染,產水量下降,膜壓差升高。為了使膜組件恢復原來的性能,達到預計的產水量,必需定期進行化學清洗。每次單套清洗費用3000元左右,主要是消耗的化學品的費用,清洗工作由內蒙古億利化學工業有限公司員工完成。

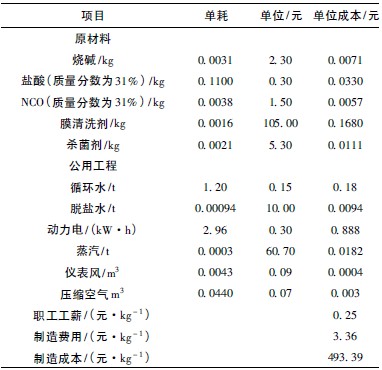

(7) 母液膜處理裝置運行成本見表3。

5. 2 運行結果

(1) 處理后的母液63%用作聚合釜入料水,23%用作生產系統的沖洗水,剩下的12%站進入循環水系統作補充水,極大地減少廢水排放量,降低排污費用。

(2) 裝置運行比較穩定,沒有出現膜損傷和更換膜的現象。若膜的使用壽命達到3 年,則采用凱膜過濾技術(上海)有限公司的工藝技術可行。

(3) 降低了污水處理廠規模和鹽水站規模。減小了總投資。

(4) 母液處理成本小于脫鹽水站的制水成本。具體參見http://www.dowater.com更多相關技術文檔。

(5) 采用處理后的母液生產的PVC 樹脂與采用新鮮脫鹽水生產的PVC 樹脂質量沒有差異。

(6) 不足及待改進方面有: ①盤式過濾精度過大,如能采用50 μm 的孔徑,則應該比較理想; ②母液pH 值采用手動加酸堿調節,但系統較大,手動調控難度大; ③對聚合配方要求嚴格,需保證母液的PH 值及其他指標的穩定; ④部分過濾器堵塞頻繁。

6 結語

膜法回收了利用PVC 母液技術在實踐中已取得成功,該技術與企業的生產實際密切結合必將為PVC 生產企業帶來巨大的經濟效益和社會效益。與氯堿行業科技工作者的精心改造和上游聚合生產的密切配合下,膜法回收利用母液技術會更加完整,收益更大。