概述了燒結煙氣脫硫裝置在全國的分布,分析了幾種典型脫硫工藝在不同規模燒結機上的應用現狀,發現隨著燒結機面積的增加,半干法脫硫應用的比例提高.統計了數十套脫硫裝置的運行數據,發現濕法脫硫在控制高SO2濃度煙氣、實現高脫硫效率方面具有顯著優勢.綜合比較了幾種脫硫工藝的運行成本,活性炭法比較高,石膏法和氨法次之,CFB法和SDA法較低.氨法和活性炭法的優勢在于脫硫副產物不產生二次污染.提出了選擇脫硫工藝應考慮的幾個因素:脫硫效率、運行成本、脫硫副產物資源化利用和多污染物協同脫除.

0引言

目前,鋼鐵行業的二氧化硫(SO2)年排放量約200萬t,僅次于燃煤電力,居第二位,占全國SO2總排放量的10%。鋼鐵生產過程排放的SO2主要來源于燒結、煉焦和動力生產。燒結工序外排SO2占鋼鐵生產總排放量的60%以上,在長流程生產工藝中占總排放量的85%以上,是鋼鐵行業SO2的主要排放源。燒結煙氣是燒結混合料點火后,在高溫下燒結成型過程中產生的含塵廢氣,與燃煤鍋爐煙氣相比,具有成分復雜,煙氣量波動大(±40%),溫度波動大(120~185℃),含水量大(8%~13%),含氧量高(14%~18%)等特點,這增加了燒結煙氣的治理難度。燒結煙氣脫硫是鋼鐵行業減排SO2的重點。

我國對SO2控制包括總量控制和濃度控制兩個方面。《國家環境保護“十二五”規劃》提出,2015年SO2的排放量須由2010年的2267.8萬t減少到2086.4萬t,減排8%。《節能減排“十二五”規劃》提出,2015年鋼鐵行業SO2排放量須由2010年的248萬t減少到180萬t,減排27%。按著GB28662—2012《鋼鐵燒結球團工業大氣污染物排放標準》規定新建燒結機煙氣SO2的排放限值為200mg/m3,其中京津冀、長三角和珠三角等大氣污染物特別排放限值地域,SO2的排放限值為180mg/m3。顆粒物的排放限值為50mg/m3,新增氮氧化物(NOx)排放限值為300mg/m3和二惡英為0.5ng-TEQ/m3。加強鋼鐵燒結煙氣污染排放控制勢在必行,鋼鐵燒結企業都配套有除塵裝置,目前已發展到關注脫硫的階段。

全國現有各種規模燒結機1240余臺,截止到2012年底,已建及在建脫硫裝置不足1/3。與燃煤電力行業煙氣脫硫相比,已投運的燒結煙氣脫硫裝置在不同程度上存在同步運行率較低的問題。本文概述了燒結煙氣脫硫技術的運行現狀,從脫硫效率、運行成本和副產物利用三個方面比較了幾種典型的燒結煙氣脫硫工藝,對鋼鐵燒結機如何選擇脫硫工藝提出了建議。

1國內燒結機煙氣脫硫裝置運行現狀分析

控制燒結工序SO2排放主要有三種方法:原料控制、燒結過程控制和燒結煙氣脫硫,其中,燒結煙氣脫硫被認為是控制SO2污染比較切實可行的方法。煙氣脫硫工藝按脫硫產物的形態可分為濕法、半干法和干法三類。濕法脫硫是利用濕態吸收劑吸收煙氣中的SO2,脫硫產物為濕態,主要有石灰石-石膏法、氨法、雙堿法和氧化鎂法等。半干法脫硫是向反應器內噴入吸收劑漿液或者同時噴入吸收劑與水霧,利用煙氣顯熱蒸發吸收產物中的水分,比較終產物為粉狀,主要有循環流化床法(CirculatingFluidizedBed,CFB)、旋轉噴霧干燥法(SprayDryingAdsorption,SDA)等。干法脫硫是加入干態吸收劑,脫硫比較終產物為干態,主要有活性炭吸附法。

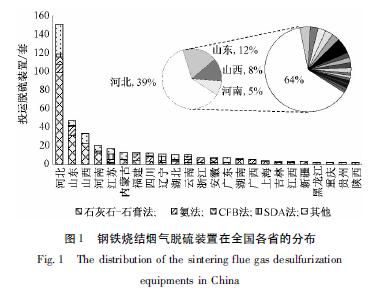

國內燒結機煙氣治理可追溯到20世紀50年代,當時包鋼從蘇聯引進噴淋塔除氟脫硫工藝,在脫氟同時可脫除30%的SO2,但真正意義上的燒結機脫硫始于2005年。我國燒結機煙氣脫硫規模發展迅速:2010年底,我國已建及在建的燒結煙氣脫硫裝置有220套,燒結機總面積為1.95萬m2;2012年底,脫硫裝置增加至389套,燒結機總面積為6.32萬m2。2012年底,不同的脫硫工藝在各省份的投運數量如圖1所示。

由圖1可見:河北投運鋼鐵燒結煙氣脫硫裝置比較多,為151套,占全國投運脫硫裝置的39%;其次為山東、山西和河南,分別有47,33,20套;4個省份投運脫硫裝置占全國總脫硫裝置的64%。從脫硫工藝的分布看,河北選用石灰石-石膏法比較多,有99套,其次有氨法、CFB法和SDA法。石灰石-石膏法在山東、山西及河南也是應用比較多,均占各省份投運脫硫裝置的60%以上。以上4個省份中,主要的脫硫工藝有:石灰石-石膏法脫硫裝置207套,氨法脫硫裝置41套,CFB法脫硫裝置34套,SDA法脫硫裝置15套。根據燒結機面積和脫硫工藝,按套數對2012年底全國投運鋼鐵燒結機脫硫裝置進行統計,結果見圖2。

燒結機面積小于180m2時,共投運脫硫裝置226套。由圖2a可見:脫硫工藝應用5套以上的有石灰石-石膏法、雙堿法、氨法、氧化鎂法和CFB法,占比依次為61.1%、12.8%、8.4%、4.9%和4.4%;石灰石-石膏法、雙堿法、氨法和氧化鎂法等濕法占比為87%,CFB法和SDA法等半干法占比為5%。

燒結機面積大于等于180m2且小于360m2時,共投運脫硫裝置117套。由圖2b可見:脫硫工藝應用5套以上的有石灰石-石膏法、氨法、氧化鎂法、CFB法和SDA法,占比依次為47.0%、12.8%、12.0%、10.3%和5.1%;石灰石-石膏法、氨法和氧化鎂法等濕法占比為72%,CFB法和SDA法等半干法占比為16%。

燒結機面積大于等于360m2時,共投運脫硫裝置46套。由圖2c可見:脫硫工藝應用5套以上的有石灰石-石膏法、CFB法、氨法和SDA法,占比依次為32.6%、23.9%、15.2%和13.0%;石灰石-石膏法和氨法等濕法的占比為48%,CFB法和SDA法等半干法的占比為37%。活性炭法脫硫工藝的應用有2套。

石灰石-石膏法、氨法、氧化鎂法和雙堿法總投運燒結煙氣脫硫裝置303套,占全國總投運套數的78%,CFB法和SDA法投運48套,占比為12%。這說明,工程應用數量大于5套的6種脫硫工藝占全國總投運套數的90%。由圖2d可見:隨著燒結機面積的增加,即處理煙氣量的增加,石灰石-石膏法、雙堿法、氨法和氧化鎂法等濕法脫硫工藝應用的比例降低,CFB法和SDA法等半干法脫硫工藝應用的比例逐漸升高。本文進而對濕法和(半)干法脫硫工藝進行了評價,包括脫硫效率、運行費用和脫硫副產物等三個方面。

2燒結煙氣脫硫工藝運行評價

2.1燒結煙氣脫硫運行效果

脫硫效率是考核脫硫裝置運行效果的重要指標之一。影響濕法煙氣脫硫效率的主要因素有入口煙氣SO2濃度、氣液比和煙氣量等[1]。當煙氣流量和脫硫劑加入量一定時,入口煙氣SO2濃度增加,脫硫效率隨之降低;煙氣量增加時,脫硫效率降低,但煙氣量增加會加劇氣液擾動,所以脫硫效率隨著煙氣量的增加,其降低的速率逐漸減緩;脫硫效率隨著氣液比的減小而增加,且增加幅度由大到小,比較后趨于平穩。影響半干法脫硫效率的主要因素有石灰粒度、煙氣停留時間、近絕熱飽和溫差和入口Ca/S摩爾比等[2]。石灰的粒徑越小,比表面積和反應活性越大,越有利脫硫氣固反應的進行;煙氣停留時間一般要求大于液滴干燥時間,時間越長脫硫效率越高;降低近絕熱飽和溫差或增大入口Ca/S摩爾比,均可提高脫硫效率。

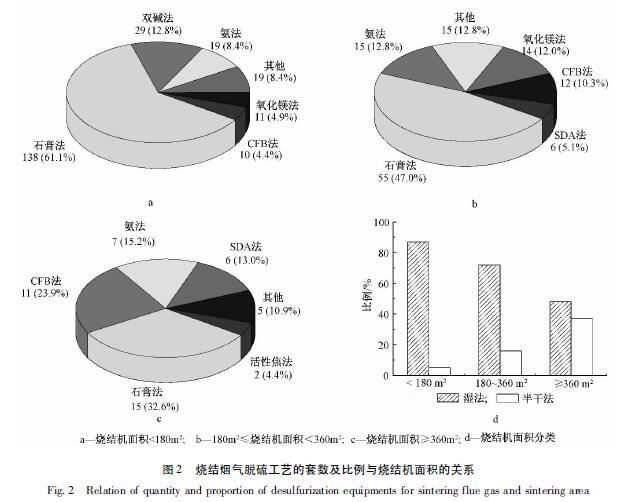

出口SO2濃度也是考核脫硫裝置運行效果的重要指標,尤其是入口SO2濃度較高的情況。為此本文考察了國內25家鋼鐵企業投運的27套脫硫裝置的運行效果[3-25],包括脫硫效率和出口SO2濃度兩個方面,結果見圖3,其中“(半)干法”包括半干法和干法。

國標規定SO2排放濃度≤200mg/m3,當燒結煙氣進口SO2濃度<2000mg/m3時,脫硫效率≥90%,可滿足出口SO2濃度≤200mg/m3。由圖3a可見:濕法和半干法各有一套裝置不滿足,兩套裝置入口SO2濃度分別高達5000,3000mg/m3,盡管脫硫效率均為90%,出口SO2濃度依然>200mg/m3,不能達到SO2的排放要求。其余鋼廠的含硫氣體經脫硫處理后,出口SO2濃度均在GB28662—2012中的排放限值以下。

圖3b對比了濕法和(半)干法出口SO2濃度:出口SO2濃度≤180mg/m3時,濕法和(半)干法脫硫套數占比分別為81%和73%;出口180mg/m3200mg/m3時,濕法和(半)干法脫硫套數占比分別為6%和9%。圖3c對比了濕法和(半)干法的脫硫效率:脫硫效率<90%時,濕法和(半)干法脫硫套數占比分別為6%和18%;90%≤脫硫效率<95%時,濕法和(半)干法脫硫套數占比分別為31%和55%;脫硫效率≥95%時,濕法和(半)干法脫硫套數占比分別為63%和27%。

當燒結煙氣的SO2排放濃度較高,需要較高的脫硫效率時,濕法脫硫占有顯著優勢。與半干法脫硫工藝相比,濕法脫硫是SO2濃度高的燒結煙氣的首選。濕法脫硫的主要優點是脫硫效率高,其存在的潛在問題是產生石膏雨和SO3,當SO3濃度較高時,在煙囪出口出現藍色或黃色煙羽,加重灰霾和酸沉降污染。半干法脫硫的主要優點是可以協同脫除燒結煙氣中的二惡英等非常規污染物。

2.2燒結煙氣脫硫運行成本

脫硫工藝的運行成本分析對鋼鐵燒結機投運或改造均有重要意義,主要有三個方面:工程投資、運行費用和脫硫副產物抵扣。其中,工程投資和運行費用直接影響企業的經濟效益。工程投資主要包括脫硫設備費、建筑工程費、安裝工程費、設計費和調試費等。運行費用主要包括脫硫劑費用、能源消耗費用、人工費、設備維修費和折舊費等。脫硫副產物的處理方式是衡量脫硫工藝是否符合固廢資源化利用和循環經濟等環保要求的重要指標,同時間接影響企業的投資和運行費用。

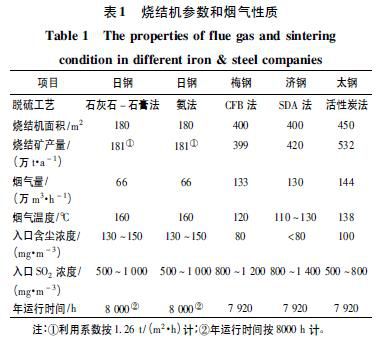

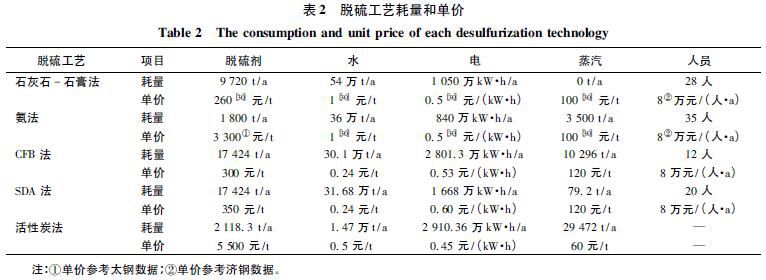

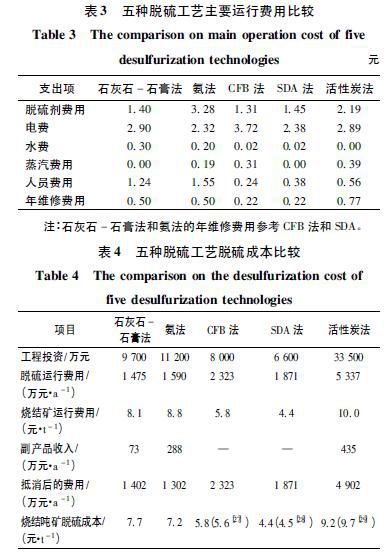

為比較濕法、半干法和干法三類脫硫方法的經濟指標,選擇日鋼、梅鋼、濟鋼和太鋼4家鋼鐵企業燒結機應用的5種脫硫工藝,包括石灰石-石膏法、氨法、CFB法、SDA法和活性炭法[26-29],燒結機參數和煙氣性質見表1。脫硫裝置運行主要耗量和單價見表2,主要運行費用比較見表3,脫硫成本比較見表4。

表2和表3比較了五種脫硫工藝運行過程中的單項費用,以下列出了費用消耗由大到小的排序。脫硫劑費用:氨法>活性炭法>SDA法>石灰石-石膏法>CFB法;電費:CFB法>石灰石-石膏法>活性炭法>SDA法>氨法;水費:石灰石-石膏法>氨法>CFB法/SDA法>活性炭法,活性炭法消耗水費為零;蒸汽費用:活性炭法>CFB法>氨法>石灰石-石膏法/SDA法,石灰石-石膏法和SDA法的蒸汽費用為零;人員費用:活性炭法>SDA法>CFB法>氨法>石灰石-石膏法;年維修費用:活性炭法>石灰石-石膏法/氨法>CFB法/SDA法。與其他脫硫工藝相比,氨法脫硫劑消耗量雖然不大,為1800t/a,但其單價較貴,為3300元/t,所以氨法該項支出比較高;除氨法外的脫硫工藝均需要壓縮空氣,所以氨法脫硫工藝支出電費比較少;濕法脫硫工藝耗水量大于半干法,而活性炭干法脫硫過程不使用水;活性炭法脫硫工藝較先進,該法所需人員費用和維修費用均較其他脫硫工藝高。

此外,為綜合比較幾種脫硫工藝的脫硫成本,需分析脫硫副產物的應用情況。

1)石灰石-石膏法的副產物脫硫石膏在我國尚未形成大規模工業應用,很多處于堆棄狀態。這是因為我國燒結煙氣脫硫石膏品質不穩定,缺少成熟的利用技術和完善的政策保障。另外,脫硫石膏應用于大型石膏廠煅燒過程中可能會釋放重金屬造成環境的二次污染。

2)氨法脫硫副產物為硫酸銨,目前在我國應用廣泛,可作為單獨的肥料或復合肥的原料,還可用于生成硫酸鉀。柳鋼檢測氨法脫硫產生的硫酸銨品質符合國標GB535—1995《硫酸銨》和GB15618—1995《土壤環境質量標準》,對環境無毒害作用[24]。硫酸銨作為農業化肥外售,具有環境和經濟雙重效益。

3)CFB法和SDA法脫硫副產物為脫硫灰渣,主要采用外運堆放的處理方式,堆積的廢渣會造成土地資源浪費和環境的二次污染。4)活性炭法脫硫副產物為硫酸,可作為工業用硫酸,具有很高的回收價值;脫硫過程產生的活性炭灰渣可進一步用作焦化廢水的凈化,實現充分利用。表4中“()”中數據來自文獻。計算值與文獻值的誤差來源于能源消耗價格和年維修費用,如表2和表3所示。

2.2.1工程投資

投資費用由高到低依次為:活性炭法、氨法、石灰石-石膏法、CFB法和SDA法,分別為33500,11200,9700,8000和6600萬元。

2.2.2運行費用

活性炭法的運行費用比較高,為10.0元/t燒結礦;其次依次是氨法、石灰石-石膏法、CFB法和SDA法,分別為8.8,8.1,5.8,4.4元/t燒結礦。

2.2.3副產物抵扣

考慮脫硫副產物抵扣,幾種脫硫工藝的運行成本為:活性炭法的脫硫成本比較高,為9.7元/t;SDA法的脫硫成本比較低,為4.5元/t;石灰石-石膏法、氨法和CFB法的脫硫成本依次為7.7,7.2,5.6元/t。

由此可見,石灰石-石膏法的設備投資和運行成本較高,此外,濕法脫硫工藝耗水量較大,需要對脫硫廢水進行處理。半干法的耗水量較小,無廢水產生,且較濕法工藝相比,可以脫除SO3和二惡英等非常規污染物,但是也存在局限性:脫硫效率較低,不適用于SO2濃度高的煙氣,脫硫灰的再利用較為困難。干法脫硫工藝活性炭法雖投資和運行成本均較高,但具有以下優點:脫硫同時可脫除煙氣中的煙塵、NOX、二惡英和重金屬等有害雜質,不產生廢水和廢渣,不存在二次污染問題,脫硫劑通過解吸再生而循環利用。國家環保標準日益嚴格,關注對象從粉塵、SO2逐漸擴展到NOX、二惡英和SO3等,針對燒結煙氣產生的多種污染物,活性炭法是一種具有較好發展前景的工藝。

3結論

脫硫設備運行效果良好、運行成本適當、副產物可綜合利用等是綜合考核脫硫工藝的重要指標,也是鋼鐵企業選擇脫硫工藝的重要依據。鋼鐵企業應結合燒結機的燒結面積和SO2的排放濃度等情況選擇脫硫工藝:首先,根據SO2排放濃度及波動范圍確定脫硫效率;其次,脫硫裝置應穩定運行,同步運行率高,不影響燒結生產主工藝;然后,脫硫副產品能夠再利用而不產生新的污染;此外,從長期發展的角度也應考慮多種污染物的協同脫除。

污水處理設備熱線電話:010-8022-5898