今天為廣大朋友介紹的是——電鍍廢水處理工藝和技術

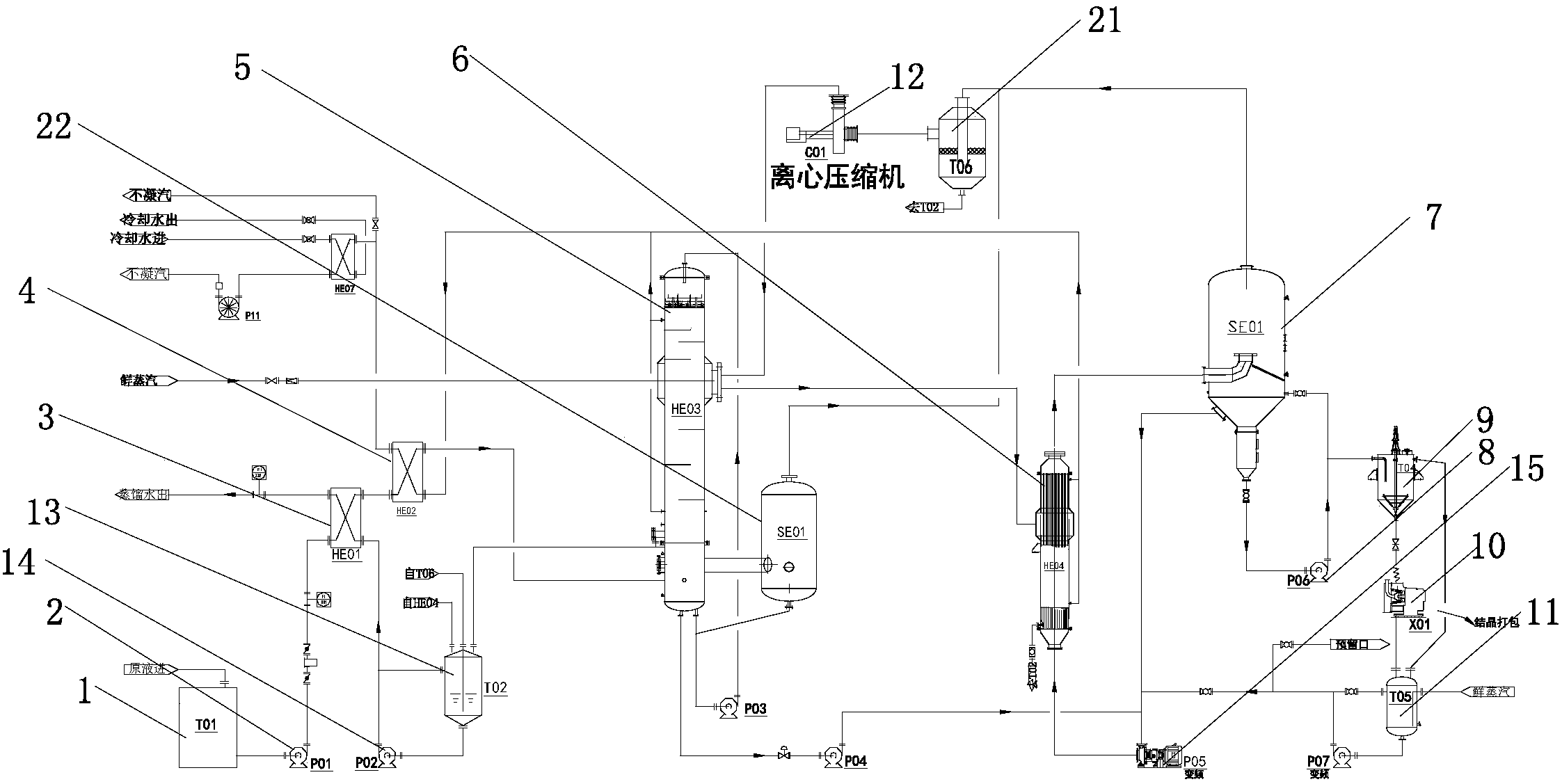

電鍍廢水處理工藝和裝置。通過依次連接的原液罐、進料泵、板式換熱器、第二板式換熱器、降膜蒸發器、降膜分離器、強制循環換熱器、結晶分離器、出料泵、稠厚器、離心機、母液罐;所述降膜分離器與結晶分離器頂端通過離心壓縮機與降膜蒸發器連接;所述降膜蒸發器及強制循環換熱器還連接有蒸餾水罐,該蒸餾水罐通過蒸餾水泵與板式換熱器連接;所述降膜分離器、降膜蒸發器、結晶分離器均連接強制循環泵的輸入端,該強制循環泵的輸出端與強制循環換熱器連接;使一種電鍍廢水處理工藝和裝置節約生產成本,且處理效果好。

1.一種電鍍廢水處理工藝,其特征在于,包括以下步驟:

步驟1:原液經過活性炭吸附塔降COD、除Cr6+;

步驟2:經過活性炭吸附塔的原液流入沉淀池,并加入化學藥劑,去除氰和鉻;

步驟3:對沉淀后的原液進行過濾;

步驟4:對過濾后的廢水進行離子交換,并將離子交換后的物料儲存在原液罐中;

步驟5:由進料泵將原液罐中的物料打入、第二板式換熱器內,進行換熱;

步驟6:換熱后的物料達到蒸發溫度后被打入降膜蒸發器,進行蒸發濃縮;

步驟7:蒸發濃縮后的接近飽和的濃縮液由轉料泵打入強制循環換熱器內進行進一步濃縮;

步驟8:進一步濃縮的物料被打入結晶分離器內進行閃蒸濃縮,濃縮液和二次蒸汽在結晶分離器中進行汽液分離;氣液分離后的二次蒸汽從分離器中出來通過離心壓縮機升溫升壓后打入降膜蒸發器和強制循環換熱器;

步驟9:在結晶分離器底部的濃縮液達到出料濃度后通過出料泵送至稠厚器;

步驟10:稠厚后的物料進入離心機離心,離心后的鹽結晶干燥打包送出系統,而在離心過程中降溫了的母液打入母液罐內進行加熱;

步驟11:氣液分離后的濃縮液被強制循環泵打入強制循環換熱器內,重復步驟7;

步驟12:在母液灌內加熱的母液達到蒸發溫度后由泵打入強制循環換熱器內,重復步驟7。

2.根據權利要求1所述的一種電鍍廢水處理工藝,其特征在于,在步驟7加熱物料的過程中,加熱用的蒸汽冷凝成水流至蒸餾水罐中,并通過蒸餾水泵打入板式換熱器內。

3.根據權利要求1所述的一種電鍍廢水處理工藝,其特征在于,在步驟6中換熱后的蒸汽進入降膜分離器中經過氣液分離后再打入離心壓縮機內。

4.根據權利要求1所述的一種電鍍廢水處理工藝,其特征在于,在步驟2中的化學藥劑采用破氰劑。

5.一種電鍍廢水處理用蒸發裝置,其特征在于,包括依次連接的原液罐、進料泵、板式換熱器、第二板式換熱器、降膜蒸發器、降膜分離器、強制循環換熱器、結晶分離器、出料泵、稠厚器、離心機、母液罐;所述降膜分離器與結晶分離器頂端通過離心壓縮機與降膜蒸發器連接;所述降膜蒸發器及強制循環換熱器均連接有蒸餾水罐,該蒸餾水罐通過蒸餾水泵與板式換熱器連接;所述降膜分離器、降膜蒸發器、結晶分離器均連接強制循環泵的輸入端,該強制循環泵的輸出端與強制循環換熱器連接。

6.根據權利要求5所述的一種電鍍廢水處理用蒸發裝置,其特征在于,所述原液罐還連接有反滲透裝置;所述反滲透裝置包括高壓泵和儲水罐;所述儲水罐內設有將儲水罐分隔為上腔體和下腔體的半透膜,該上腔體與高壓泵連通,下腔體與蒸餾水罐連通;所述上腔體還與原液罐連接。

7.根據權利要求5所述的一種電鍍廢水處理用蒸發裝置,其特征在于,所述降膜分離器、結晶分離器與壓縮機之間還連接有二次分離器。

電鍍廢水的水質復雜,成分不易控制,其中含有鉻、鎘、鎳、銅、鋅、金、銀等重金屬離子和氰化物等劇毒物質,還含有部分有機物和大量鹽;目前電鍍廢水中沉淀法投資廢水低,但是效果不穩定,離子交換法效果穩定,工藝簡單,可以回收廢水中的重金屬,但是投入稍高,并且在電鍍廢水后期不能將水中鹽分去除,廢水中含鹽量較高。

發明內容

本發明的目的是提供節約生產成本,且處理效果好的一種電鍍廢水處理工藝和裝置。

本發明的技術方案如下:

一種電鍍廢水處理工藝,其特征在于,包括以下步驟:

步驟1:原液經過活性炭吸附塔降COD、除Cr6+;

步驟2:經過活性炭吸附塔的原液流入沉淀池,并加入化學藥劑,去除氰和鉻;

步驟3:對沉淀后的原液進行過濾;

步驟4:對過濾后的廢水進行離子交換,并將離子交換后的物料儲存在原液罐中;

步驟5:由進料泵將原液罐中的物料打入、第二板式換熱器內,進行換熱;

步驟6:換熱后的物料達到蒸發溫度后被打入降膜蒸發器,進行蒸發濃縮;

步驟7:蒸發濃縮后的接近飽和的濃縮液由轉料泵打入強制循環換熱器內進行進一步濃縮;

步驟8:進一步濃縮的物料被打入結晶分離器內進行閃蒸濃縮,濃縮液和二次蒸汽在結晶分離器中進行汽液分離;氣液分離后的二次蒸汽從分離器中出來通過離心壓縮機升溫升壓后打入降膜蒸發器和強制循環換熱器;

步驟9:在結晶分離器底部的濃縮液達到出料濃度后通過出料泵送至稠厚器;

步驟10:稠厚后的物料進入離心機離心,離心后的結晶干燥打包送出系統,而在離心過程中降溫了的母液打入母液罐內進行加熱;

步驟11:氣液分離后的濃縮液被強制循環泵打入強制循環換熱器內,重復步驟7;

步驟12:在母液灌內加熱的母液達到蒸發溫度后由泵打入強制循環換熱器內,重復步驟7。

通過活性炭吸附塔降COD、除Cr6+等,化學藥劑加沉淀加過濾去除氰、鉻等,離子交換去除重金屬離子及一些金屬的氰化絡合陰離子;待處理物料(溶液)儲存在原液罐中,經過預處理后的物料從原液罐出來,由進料泵打入、第二板式換熱器,在板式換熱器內進料液與的蒸汽冷凝水進行熱交換,升溫至蒸發溫度后進入降膜蒸發器,進行蒸發濃縮;物料通過降膜蒸發器,在降膜蒸發器列管內,物料從上而下,受熱蒸發,濃縮液落下至下管箱后物料達到較高的濃度;由轉料泵輸送至強制循環換熱器內繼續蒸發濃縮結晶;物料在進入強制循環換熱器升溫升壓,而后被送入結晶分離器,并在結晶分離器內進行閃蒸濃縮;濃縮液和二次蒸汽在結晶分離器中進行汽液分離,氣液分離后的濃縮液被強制循環泵打入強制循環換熱器,濃縮液在強制循環換熱器內繼續進行升溫,后進入結晶分離器,在分離器內進行閃蒸濃縮,如此循環;而當達到出料濃度后濃縮液將由泵送至稠厚器;稠厚器內的物料經稠厚后進入離心機離心,離心后的結晶干燥打包,而在離心過程中降溫了的母液經加熱后達到蒸發溫度返回系統繼續進行蒸發濃縮;從分離器出來的二次蒸汽,進入壓縮機系統;二次蒸汽被壓縮后,溫度可升高到101℃左右,壓縮后的蒸汽再打入強制循環換熱器加熱物料;經預熱后的物料進入降膜蒸發器后,和壓縮后升高到101℃的蒸汽進行換熱蒸發,整個系統達到熱平衡。

在步驟7加熱物料的過程中,加熱用的蒸汽冷凝成水流至蒸餾水罐中,并通過蒸餾水泵打入板式換熱器內。在加熱物料的過程中,這部分溫度約為101℃的蒸汽冷凝成水流至凝水灌并由蒸餾水泵泵入板式換熱器與原料液換熱,溫度降至35℃左右排出系統。

在步驟6中換熱后的蒸汽進入降膜分離器中經過氣液分離后再打入離心壓縮機內。由于降膜蒸發器蒸發量較大,蒸汽進入離心壓縮機前要經過降膜分離器進行氣液分離,以延長壓縮機的使用壽命。

在步驟2中的化學藥劑采用破氰劑。采用破氰劑能夠更好的清除廢水中的去除氰和鉻。

一種電鍍廢水處理用蒸發裝置,其特征在于,包括依次連接的原液罐、進料泵、板式換熱器、第二板式換熱器、降膜蒸發器、降膜分離器、強制循環換熱器、結晶分離器、出料泵、稠厚器、離心機、母液罐;所述降膜分離器與結晶分離器頂端通過離心壓縮機與降膜蒸發器連接;所述降膜蒸發器及強制循環換熱器均連接有蒸餾水罐,該蒸餾水罐通過蒸餾水泵與板式換熱器連接;所述降膜分離器、降膜蒸發器、結晶分離器均連接強制循環泵的輸入端,該強制循環泵的輸出端與強制循環換熱器連接。通過原液罐儲存原液,通過進料泵將原液傳送到、第二板式換熱器中進行換熱;通過設置降膜蒸發器,使廢液在強制循環蒸發器內加溫加壓后進入結晶分離器內進行結晶,結晶后再由稠厚器稠厚并打入離心機,通過離心機離心后打包送出,從而實現鹽水的分離;而在離心過程中,液化的結晶流入母液罐內加溫,達到蒸發溫度后通過泵打入結晶分離器內,繼續循環。

所述原液罐還連接有反滲透裝置;所述反滲透裝置包括高壓泵和儲水罐;所述儲水罐內設有將儲水罐分隔為上腔體和下腔體的半透膜,該上腔體與高壓泵連通,下腔體與蒸餾水罐連通;所述上腔體還與原液罐連接。通過高壓泵將常壓精餾塔內的廢液打入上腔體中,由于采用半透膜的設計,上腔體的壓力較大,廢液中的水分將會流入下腔體中,而上腔體內的廢液濃度也將升高;由于下腔體與蒸餾水罐連通,因此下腔體內的水將流入蒸餾水罐內收集起來,而上腔體內含有鹽的濃溶液將流入板式換熱器內進行換熱。

所述降膜分離器、結晶分離器與壓縮機之間還連接有二次分離器。通過設置二次分離器,再一次進行氣液分離,讓進壓縮機的蒸汽盡可能不夾帶液體泡沫,保護壓縮機,延長壓縮機使用壽命。

污水處理設備聯系方式:

銷售熱線:010-8022-5898

手機號碼:186-1009-4262