今天為廣大朋友介紹的是——小規模酸洗廢水處理工藝

酸洗廢水主要來源于冶金、電鍍等加工件的預處理工段,其中含有多種金屬離子,危害性較大,另外廢水酸性較強,若不經處理直接排放會對城市管網造成較強腐蝕,并對城市污水處理廠的正常運行造成沖擊〔1〕。近年來,酸洗廢水常用的處理方法有中和法、吸附法、生物吸附法和膜過濾法等,其中中和法在小規模酸洗廢水的處理方面具有經濟合理、工藝簡單、易于操作和比較適工程應用等優點。青島市某機械公司主要從事工業機械產品的研發、生產和銷售,其廢水主要來自電機零件的酸洗廢水、漂洗水及部分磷化廢水,含有鋅離子、鐵離子、磷酸一氫根離子及磷酸二氫根離子等污染物。筆者結合該企業酸洗廢水的處理工程實例,介紹了調節—混凝—沉淀工藝對該酸洗廢水的處理效果及工藝設計參數等,以期為類似工程提供經驗。

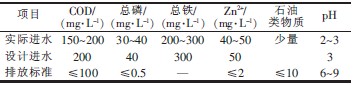

一,廢水水質

該公司日產酸洗廢水30 t,水質呈酸性,參照同類型企業的廢水特性,并針對該公司的實際情況,對該公司的污水處理站進行工程設計,設計出水水質滿足《污水綜合排放標準》(GB 8978-1996)中一級排放標準要求。同時考慮到本工程的水量小及企業的作息制度等綜合因素,設計該工程采用僅白天運行、每天運行6 h 的間歇運行方式(工程的廢水處理量為5 m3/h)。設計進水水質及排放標準見表1。

表1 酸洗廢水的水質及設計排放標準

二,廢水處理工藝及設備

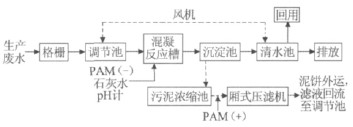

2.1 工藝流程

針對該公司廢水呈酸性,主要含鋅、鐵、磷酸氫根等離子的水質特點,確定該類廢水的處理重點是去除金屬離子和中和酸性物質。在模擬實驗的基礎上,通過對藥劑及比較佳工藝的篩選,確定采用物理化學法,即調節─混凝—沉淀工藝進行處理。廢水處理工藝流程見圖1。

圖1 酸洗廢水處理工藝流程

該生產廢水由格柵進入調節池,池內設曝氣裝置,對污水進行充分曝氣,使Fe2+轉化為Fe3+。因廢水呈酸性,所以調節池設計為鋼筋混凝土加防腐結構,池頂加蓋。廢水由調節池經提升泵進入混凝反應槽,通過機械攪拌,與加入的石灰水及陰離子型PAM 充分混合反應。石灰水在此不但起到調節廢水pH 的作用,還補充了Ca2+,使其與廢水中的HPO42-、H2PO4-反應生成羥基磷灰石沉淀,陰離子型PAM 則起助凝作用,使微小絮體凝聚為較大的易于沉淀的絮凝體。整個混凝處理單元由pH 在線監測儀適時監控,以準確控制反應進程及精度。混凝反應完成后,廢水在沉淀池中進行固液分離,上清液進入清水池貯存以待回用(廠方自備清水回用潛污泵),沉淀物排入污泥池中進一步濃縮。污泥經加藥調質后進入廂式壓濾機進行機械脫水,泥餅填埋處理,濾液回流至調節池重新處理。

2.2 主要構筑物

(1)調節池1 座,鋼筋混凝土結構(上部加蓋),尺寸為5.0 m×2.5 m×3.5 m,內設32FZB-18L 型(聚丙烯材質)提升泵2 臺,1 用1 備,Q=5 m3/h,H=25 m,P =2.2 kW;池底安裝UPVC 型穿孔曝氣管12 m2,設SSR-50 型鼓風機2 臺,1 用1 備,Q=1.43m3/min,p=34.3 kPa,P=1.5 kW。

(2)混凝反應槽1 座,鋼制結構(內防腐),V=1.45 m3,內設攪拌機2 套,P=0.37 kW;JENCO-3675型在線監測儀1 臺,用于在線監測pH。

(3)豎流式沉淀池1 座,鋼制結構(內防腐),尺寸為D 2.5 m×4.3 m。

(4)污泥池1 座,鋼制結構(內防腐),尺寸為D 1.5 m×2.0 m,內設G25-1 型單螺桿泵1 臺,Q=2.6m3/h,H=60 m,P=1.5 kW;設XAYJ20/630-UB 型廂式壓濾機1 臺,過濾面積20 m2,濾室容積0.25 m3,P=1.5 kW,對污泥進行機械脫水。

(5)清水池1 座,鋼筋混凝土結構(上封蓋),尺寸為5.0 m×2.5 m×3.5 m;內設UPVC 型穿孔曝氣管12 m2,對處理后的水進行曝氣。

(6)設加藥系統3 套,PE 材質溶藥罐3 套;不銹鋼攪拌器3 臺,P=0.37 kW;16CQ-8 型磁力泵3 臺,P=0.18 kW。

(7)設備房1 座,尺寸為8.1 m×5.4 m。設鼓風機、加藥系統、污泥脫水系統、化驗室及電控系統等。

三,工程運行效果及分析

3.1 運行情況

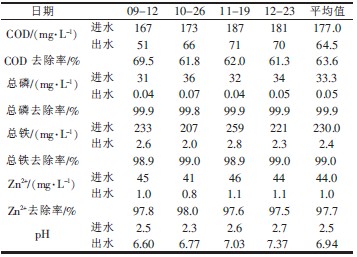

該工程于2008 年9 月通過當地環境監測部門驗收,運行2 a來處理效果穩定,表2 為2010 年9-12 月工程進出水水質的隨機監測結果。

表2 污水處理效果

由表2 可見,調節─混凝—沉淀工藝處理酸洗廢水的效果較好,對金屬離子的去除率均較高,出水水質均符合《污水綜合排放標準》(GB 8978-1996)的一級排放標準要求,可見此工藝適于處理小型機械廠內部酸洗廢水。該工藝對總磷、總鐵和Zn2+的平均去除率分別為99.9%、99.0%和97.7%,但對COD的去除率僅為63.6%,主要是因為該廢水的COD 較其他同類廢水偏低,工藝設計時COD 的去除并非主要考慮因素,但出水COD 仍能達到《污水綜合排放標準》(GB 8978-1996)中的一級排放標準要求。

3.2 處理效果分析

(1)本工藝中曝氣調節池與混凝反應槽分開,各自發揮功能,有效克服了以往二者合建造成的曝氣管管口易堵塞、曝氣不均勻、藥劑不能與廢水充分混合、藥劑浪費嚴重、出水水質波動大等缺點。

(2)本工藝針對該酸洗廢水的水質特點,在混凝反應槽前增加了調節池,同時用風機對污水進行預曝氣,不但起到調節污水水質水量的作用,同時使污水中的Fe2+比較大限度地轉化為Fe3+,為后續處理單元高效、穩定地運行創造了良好條件。

(3)本工藝主要對污水中各種金屬離子進行去除,因此主體采用混凝反應槽,并向廢水中補充OH-,以調節廢水pH,并與水中的鋅離子及鐵離子形成固體沉淀物。同時在此階段投加陰離子型PAM使磷酸一氫根、磷酸二氫根離子與鋁、鐵及鈣等金屬陽離子混合,以固體沉淀物的形式去除。本工藝中投加價格相對低廉的石灰堿性藥劑,實踐表明投加石灰藥劑不僅對各污染因子有較好的處理效果,而且節省成本。為保證該段化學反應正常、準確進行,堿性藥劑的投加采用pH 在線監測儀及電磁閥適時控制,使處理效果達到比較佳狀態,同時避免了以往處理工藝中人工投加藥劑造成的藥劑浪費和極易引起二次污染的弊端。

四,技術經濟指標

4.1 工程投資

該工程占地60 m2,土建部分投資11.38 萬元,設備部分投資22.47 萬元,其余部分投資4.27 萬元,工程總造價為38.12 萬元。

4.2 運行費用

電費:總裝機容量為9.09 kW,常用負荷為4.80 kW,按當地電價0.5 元/(kW·h)計,則每日電費為16.55 元,噸水電費為0.55 元。

藥劑費:所用藥劑主要為石灰、陰離子型PAM、陽離子型PAM,其中石灰噸耗量約為0.067 kg,單價按0.5 元/kg 計,陰離子型PAM 噸耗量0.01 kg,單價按18 元/kg 計,陽離子型PAM 噸耗量0.001 kg,單價按40 元/kg 計,則噸水處理藥劑費約為0.25 元。

運行費用主要為電費和藥劑費,合計處理1 t酸洗廢水的運行費用約為0.80 元。

五,結論

(1)實踐表明,采用調節—混凝—沉淀工藝處理機械廠小規模酸洗廢水是可行的。無論進水水質如何變化,均能得到優質而穩定的出水,對總磷、總鐵、Zn2+的平均去除率分別為99.9%、99.0%、97.7%,出水中的總磷、總鐵、Zn2+分別為0.05、2.4、1.0 mg/L,出水水質均達到《污水綜合排放標準》(GB 8978-1996)中的一級排放標準要求。

(2)該工藝具有工藝簡單、占地少、操作靈活、不占人力、運行費用低等優點,噸水處理費用為0. 80元,對于目前小型機械廠的內部酸洗廢水處理來說,是一種較理想的工藝。

污水處理設備聯系方式:

銷售熱線:010-8022-5898

手機號碼:186-1009-4262