1 引言

紡織印染行業(yè)廢水具有排放量大、水質(zhì)變化大、有機(jī)物濃度高、色度高等特點(diǎn),其處理相對(duì)復(fù)雜.近年來(lái),由于水資源的緊缺,眾多環(huán)保學(xué)者在印染廢水回用領(lǐng)域進(jìn)行了大量研究.

為了保證印染廢水出水的穩(wěn)定達(dá)標(biāo)和中水回用,雙膜法成為印染廢水處理領(lǐng)域深度處理比較為常用的處理技術(shù),研究表明,全國(guó)75%以上的印染企業(yè)利用雙膜法作為深度處理技術(shù).雙膜法技術(shù)包括超濾和反滲透(RO)兩種膜處理技術(shù).RO出水包括淡水和濃水,其中,淡水可直接排放或完全回用于印染工序,濃水由于鹽度高、含一定濃度的難降解有機(jī)物和硬度,不僅不能直接排放,而且處理相當(dāng)困難.目前,針對(duì)印染反滲透濃水(ROC)的主要處理措施有直接排放處理、回流二次處理和膜蒸餾技術(shù).直接排放處理一般是指直接排入海洋,是比較為常用的濃水處理技術(shù),但此技術(shù)受到地理位置限制,在廣大內(nèi)陸等離海岸較遠(yuǎn)的地區(qū)不宜推廣.回流二次處理是指將濃水回流至水處理系統(tǒng)的前處理段,再次進(jìn)入水處理系統(tǒng)進(jìn)行二次處理,這樣使?jié)馑械碾y降解有機(jī)物和高鹽度物質(zhì)得不到外排,長(zhǎng)期回流會(huì)導(dǎo)致生化系統(tǒng)鹽分逐漸積累,微生物活性降低并比較終導(dǎo)致生物處理系統(tǒng)的崩潰.膜蒸餾技術(shù)是一種膜技術(shù)與蒸餾技術(shù)相結(jié)合的膜分離技術(shù),可以實(shí)現(xiàn)濃水和鹽分的完全回收,但該技術(shù)耗能太高,大部分企業(yè)很難承受.另外,汪曉軍等采用Fenton氧化結(jié)合石灰蘇打處理印染ROC,實(shí)現(xiàn)了印染ROC的完全回用,但由于Fenton氧化技術(shù)處理過(guò)程中有可能帶入印染需嚴(yán)格限制的Fe2+,因此,需要后續(xù)設(shè)置絮凝沉淀池以完全去除出水中的Fe2+.鑒于現(xiàn)有各濃水處理工藝的不足,亟需開(kāi)發(fā)一種新的處理工藝解決地理位置受限、處理成本過(guò)高及處理工藝復(fù)雜等難題.

過(guò)硫酸鹽(PS)氧化作為一種新型的高級(jí)氧化技術(shù)近年來(lái)在環(huán)境領(lǐng)域逐漸受到研究人員的關(guān)注.在常溫條件下,PS是一種較為溫和的氧化劑,反應(yīng)速率較慢.當(dāng)PS受到外界條件如熱、微波、過(guò)渡金屬離子作用時(shí)容易被活化,產(chǎn)生氧化性更強(qiáng)的硫酸根自由基(SO· -4),其標(biāo)準(zhǔn)氧化還原電位E0=2.60 V,高于PS的E0=2.01 V.相應(yīng)的反應(yīng)原理如下:

pH對(duì)PS降解有機(jī)物有一定的影響,楊照榮等的研究表明,PS的氧化能力在堿性條件下比酸性和中性條件下較強(qiáng),因?yàn)樵趬A性條件下硫酸根自由基會(huì)生成氧化能力更強(qiáng)的羥基自由基(· OH,E0=2.80 V),反應(yīng)如下:

除pH外,初始PS投加量、反應(yīng)溫度都是影響PS氧化反應(yīng)的重要影響因素.PS氧化鎮(zhèn)痛藥(立痛定)的研究表明,有機(jī)物的氧化速率在一定初始PS范圍內(nèi)隨初始PS用量的增加而加快.溫度的提升大大提高了PS分解垃圾滲濾液中腐殖酸的速率,溫度從90 ℃上升到150 ℃時(shí),有機(jī)物去除率從63.5%上升到76.0%,溫度繼續(xù)上升到170 ℃,有機(jī)物去除率上升到78.8%.

石灰蘇打軟水技術(shù)是廢水處理領(lǐng)域比較為傳統(tǒng)的脫硬度技術(shù).印染用水中硬度過(guò)高會(huì)造成染料在染色織物表面分配的不均勻性,同時(shí)降低染色織物的色牢度,是印染回用水嚴(yán)格規(guī)定的水質(zhì)指標(biāo).采用石灰軟化和微濾工藝處理某熱電廠(chǎng)的循環(huán)冷卻排污水的研究表明,石灰軟化可大大降低廢水的硬度和堿度,出水完全滿(mǎn)足回用要求.

本研究結(jié)合印染ROC水質(zhì)特點(diǎn)及印染回用時(shí)需補(bǔ)充大量硫酸鈉作為印染助劑的要求,將PS氧化和石灰蘇打軟水技術(shù)聯(lián)合應(yīng)用于印染ROC處理過(guò)程中.首先利用條件實(shí)驗(yàn)和正交試驗(yàn)研究PS氧化去除印染ROC難降解有機(jī)物的影響因素,包括反應(yīng)pH、初始PS投加量和反應(yīng)溫度等條件,研究有機(jī)物降解的動(dòng)力學(xué)模型;其次分析PS氧化前后無(wú)機(jī)組分和有機(jī)組分;比較后確定石灰蘇打脫硬度的比較佳的石灰和蘇打藥劑投加量組合.

2 材料與方法

2.1 印染廢水ROC

印染ROC取自佛山市西樵鎮(zhèn)某紡織有限公司,廢水總排放量60000 m3 · d-1,ROC排放量約20000 m3 · d-1.原水水質(zhì):CODCr為112.5 mg · L-1,BOD5/CODCr為0.05,TOC為34.0~35.6 mg · L-1,SO42約9600 mg · L-1,CO32約1500 mg · L-1,Cl-約650 mg · L-1,pH為8.3~8.8.

2.2 主要儀器和藥品

pHs-3c便攜式pH計(jì)(上海精密科學(xué)儀器有限公司);COD快速密閉消解測(cè)定儀(廣東,韶關(guān));BOD測(cè)定儀(美國(guó),HACH);電子天平,恒溫振蕩器(上海精密科學(xué)儀器有限公司);離子色譜儀ICS-1600(美國(guó),戴安);TOC測(cè)定分析儀TOC-LCPH/CPN(日本,島津);PS、磷酸二氫鈉、石灰和蘇打等藥劑均為分析純(天津科密歐化學(xué)試劑有限公司).

2.3 試驗(yàn)方法及條件

有機(jī)物降解:取100 mL ROC于250 mL的錐形瓶中,加入0.3 g磷酸二氫鈉緩沖溶液,以10%的H2SO4和10%的NaOH調(diào)節(jié)pH值,加入一定量的過(guò)硫酸鈉,錐形瓶置于恒溫振蕩器中,一定溫度條件下完成活化氧化反應(yīng).

硬度脫除:取200 mL經(jīng)過(guò)硫酸鈉氧化處理后的濃水,投加一定濃度的石灰并在120 r · min-1條件下攪拌反應(yīng)10 min;加入一定濃度的蘇打,120 r · min-1下攪拌反應(yīng)15 min,靜置沉淀30 min,取上清液測(cè)定出水硬度.

2.4 檢測(cè)項(xiàng)目和分析方法

COD采用快速密閉消解法(HJ/T 399—2007)測(cè)定,BOD5采用稀釋接種法測(cè)定,TOC采用燃燒氧化-非分散紅外吸收法(HJ 501-2009)測(cè)定,硬度測(cè)定采用鍋爐用水和冷卻水分析方法中硬度的測(cè)定方法(GB/T 6909—2008),硫酸鹽和氯離子采用離子色譜法測(cè)定,碳酸鹽采用標(biāo)準(zhǔn)鹽酸滴定法測(cè)定,以酚酞和甲基橙作指示劑.

采用SPSS 18統(tǒng)計(jì)分析軟件在95%置信區(qū)間做方差分析,進(jìn)行差異顯著性檢驗(yàn),采用Origin 8.0對(duì)數(shù)據(jù)作圖.

3 結(jié)果與討論

3.1 PS氧化單因素試驗(yàn)研究

3.1.1 pH對(duì)PS氧化印染ROC的影響

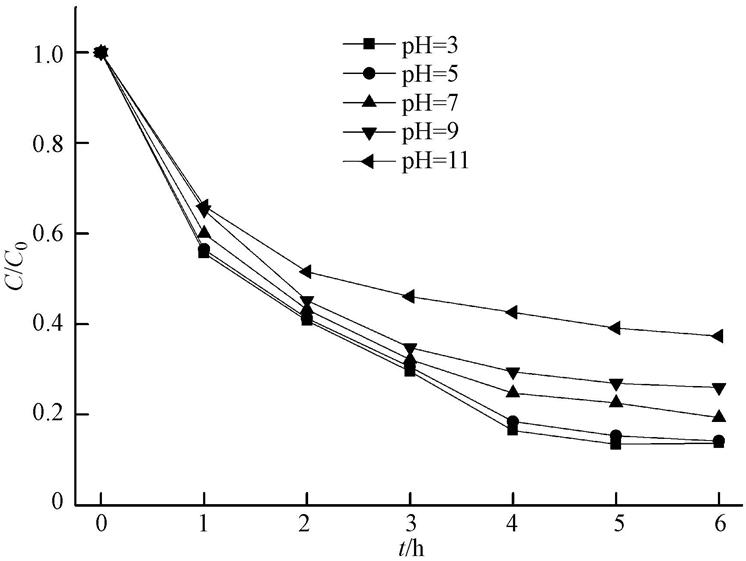

不同pH條件對(duì)PS熱活化處理印染ROC的影響如圖 1所示,其中,ROC的初始COD為115.2 mg · L-1,反應(yīng)溫度為75 ℃,過(guò)硫酸鈉的初始濃度為1000 mg · L-1,振蕩速度為60 r · min-1.由圖 1可以看出,在pH為5時(shí),4 h的反應(yīng)時(shí)間內(nèi)溶液的COD由112 mg · L-1降低到21.3 mg · L-1,有機(jī)物的去除率達(dá)到81.6%.當(dāng)溶液的pH從5.0 降低至3.0 時(shí),有機(jī)物降解率增加不顯著(p>0.05),考慮到后續(xù)出水回調(diào)影響成本,確定反應(yīng)體系適宜的pH條件為5.0.在任意試驗(yàn)pH條件下,在4~6 h的反應(yīng)時(shí)間內(nèi),溶液的COD變化不明顯(p>0.05),表明在4 h反應(yīng)時(shí)間內(nèi),有機(jī)物的降解已基本完成.另外,當(dāng)pH>5.0時(shí),印染ROC的有機(jī)物降解速率隨反應(yīng)體系pH的升高而逐漸降低(p<0.05),表明酸性條件相對(duì)于中性和堿性條件更有利于PS對(duì)ROC中有機(jī)物的降解.本實(shí)驗(yàn)的研究結(jié)果與常溫條件下活性炭活化PS氧化偶氮染料酸橙7的研究結(jié)果相一致,這可能是由于酸性條件下PS更容易產(chǎn)生SO· -4,而SO· -4在PS氧化印染RO濃水中的有機(jī)物過(guò)程中起到了重要作用.

圖1 pH對(duì)PS氧化印染RO濃水中有機(jī)物去除效果的影響

3.1.2 初始PS濃度對(duì)PS氧化的影響

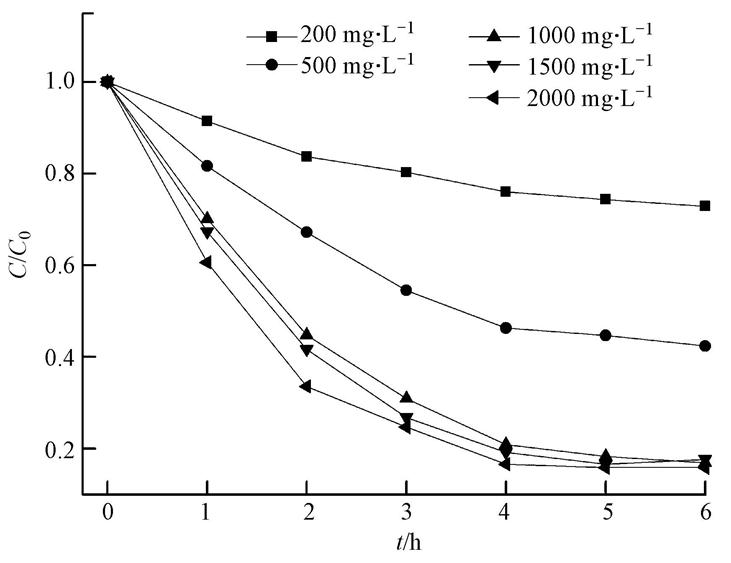

在溫度75 ℃、pH=5的條件下研究了不同初始PS濃度(200~2000 mg · L-1)對(duì)ROC中有機(jī)物氧化的影響,結(jié)果見(jiàn)圖 2.當(dāng)初始PS濃度從200 mg · L-1上升到1000 mg · L-1時(shí),4 h的反應(yīng)時(shí)間內(nèi)溶液的COD由98.3 mg · L-1降低至21.5 mg · L-1,表明初始PS濃度對(duì)印染ROC中難降解有機(jī)物的降解有很大影響,印染ROC中難降解有機(jī)物的降解速率隨PS初始濃度的升高而逐漸升高(p<0.05).當(dāng)初始PS濃度由1000 mg · L-1升高到2000 mg · L-1時(shí),溶液的COD變化不明顯(p>0.05),表明1000 mg · L-1的初始PS濃度產(chǎn)生的SO4· -和· OH已基本上能滿(mǎn)足印染ROC中難降解有機(jī)物的分解,過(guò)量的初始PS量不僅不能增加難降解有機(jī)物的降解速率,而且會(huì)造成PS的浪費(fèi),因此,確定本反應(yīng)體系比較佳的PS初始濃度為1000 mg · L-1.本研究的結(jié)果與酸活化PS氧化敵草隆的結(jié)果一致,有機(jī)物的降解速率隨初始PS濃度的升高而升高,當(dāng)初始PS濃度增加到一定濃度時(shí),有機(jī)物(敵草隆)的降解速率升高不顯著.這可能是由于適量的PS產(chǎn)生了足夠反應(yīng)體系內(nèi)有機(jī)物氧化產(chǎn)生SO· -4和· OH,過(guò)量的PS由于被還原后生成了大量的SO42對(duì)PS氧化的抑制作用.

圖2 初始PS濃度對(duì)PS氧化印染RO濃水中有機(jī)物去除效果的影響

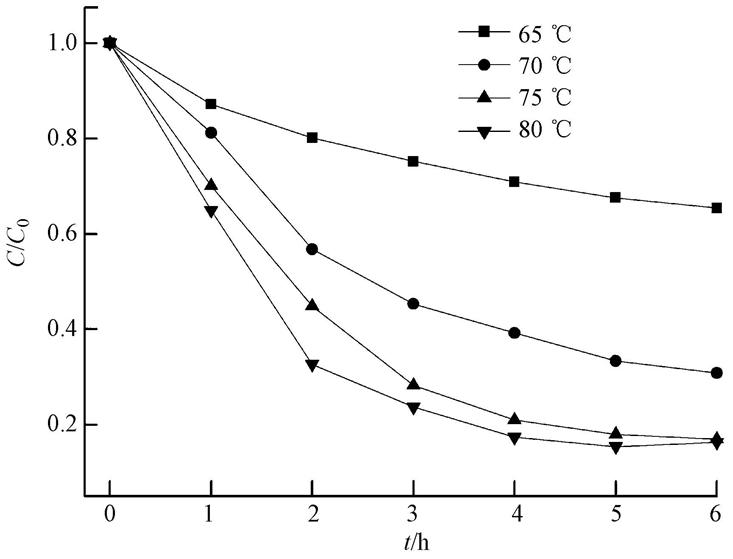

3.1.3 溫度對(duì)PS氧化的影響

溫度是影響PS活化氧化有機(jī)物的一個(gè)重要因素,溫度對(duì)PS氧化ROC中有機(jī)物的影響效果見(jiàn)圖 3,在比較適宜的pH和初始PS濃度條件下,選擇溫度65~80 ℃進(jìn)行活化.在4 h的反應(yīng)時(shí)間內(nèi),ROC的COD在65、70、75和80 ℃條件下從112 mg · L-1分別降低到84.7、42.5、21.5和19.8 mg · L-1,表明ROC的有機(jī)物去除效率隨反應(yīng)溫度的增加而增加(p<0.05).溫度由75 ℃增加到80 ℃時(shí),ROC的COD在反應(yīng)的4~6 h內(nèi),COD變化不大(p>0.05),表明在此反應(yīng)體系內(nèi),75 ℃溫度可以快速活化PS,考慮到經(jīng)濟(jì)成本,確定本研究的適宜的活化溫度為75 ℃.

圖3 溫度對(duì)PS氧化印染ROC的影響

不同溫度下PS活化氧化ROC有機(jī)物的過(guò)程符合一級(jí)降解動(dòng)力學(xué),反應(yīng)數(shù)率常數(shù)分別為0.0682 h-1(R2=0.95,65 ℃)、0.2031 h-1(R2=0.96,70 ℃)和0.3148 h-1(R2=0.95,75 ℃).反應(yīng)速率常數(shù)隨溫度升高不斷增大.這可能是由于反應(yīng)溫度越高,PS中的O—O越容易斷裂,產(chǎn)生的自由基就越多,對(duì)氧化難降解有機(jī)物越有利.這與熱激活PS降解卡馬西平和奧卡西平的研究相類(lèi)似,表明溫度的升高更有利于PS的活化和體系中難降解有機(jī)物的分解.

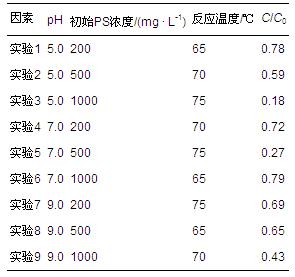

3.2 PS氧化正交試驗(yàn)研究

在單因素實(shí)驗(yàn)基礎(chǔ)上利用正交試驗(yàn)進(jìn)行實(shí)驗(yàn)優(yōu)化,采用3因素3位級(jí)正交試驗(yàn),正交試驗(yàn)方案與試驗(yàn)結(jié)果分析見(jiàn)表 1和表 2.由表 1和表 2可確定PS氧化反應(yīng)中各因素對(duì)有機(jī)物去除率影響的強(qiáng)弱順序?yàn)椋簻囟?gt;初始PS濃度>pH.其中,溫度的極差為0.36,高于其他因素,是影響有機(jī)物去除效果的主要因素.由此得到比較適宜的PS氧化條件為:pH為5.0,初始PS濃度為1000 mg · L-1,反應(yīng)溫度為75 ℃.

表1 正交試驗(yàn)方案與結(jié)果

表2 正交試驗(yàn)計(jì)算分析表

通過(guò)條件試驗(yàn)研究表明,PS氧化處理印染廢水ROC的適宜條件為:pH為5.0,初始PS濃度為1000 mg · L-1,反應(yīng)溫度為75 ℃;正交優(yōu)化試驗(yàn)研究表明,PS氧化處理印染廢水ROC的比較適宜條件和條件試驗(yàn)完全一致,表明在此條件下利用PS處理印染ROC可以達(dá)到較好的有機(jī)物去除效果.

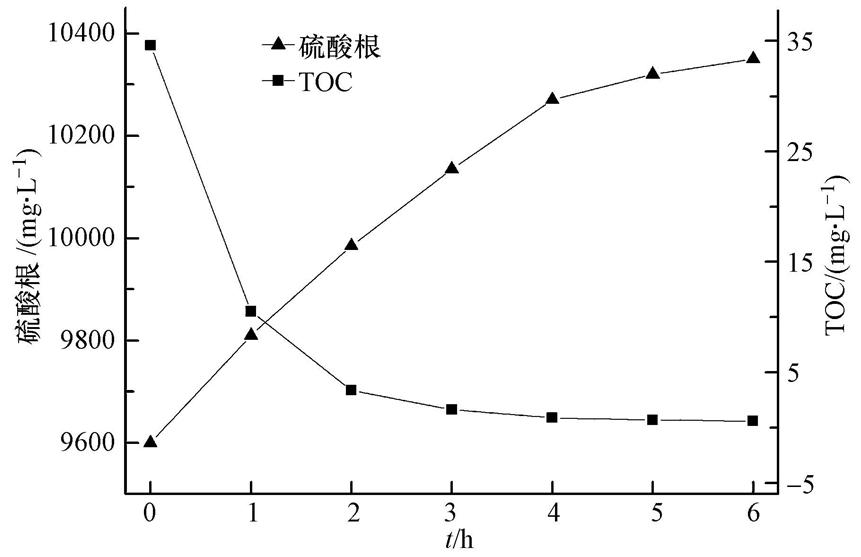

3.3 PS反應(yīng)過(guò)程中各組分的變化

PS氧化反應(yīng)過(guò)程中由于投加PS氧化廢水中的難降解有機(jī)物,反應(yīng)過(guò)程中溶液的各組分發(fā)生了變化,主要包括無(wú)機(jī)和有機(jī)成分的變化.無(wú)機(jī)組分的變化主要是指ROC中的硫酸鈉隨著反應(yīng)的持續(xù)進(jìn)行濃度不斷升高.從圖 4可以看出,在投加1000 mg · L-1的PS條件下,6 h后出水硫酸根的濃度上升到10350 mg · L-1,出水回用于印染工藝,濃水中的高濃度硫酸鹽不僅沒(méi)有浪費(fèi),而且得到提升并作為染色助劑應(yīng)用,減少染色工藝投加硫酸鈉10 g · L-1以上,硫酸鈉市場(chǎng)成本為0.68元· kg-1,節(jié)約成本6.8元· m-3.有機(jī)組分的變化主要是指ROC中的難降解有機(jī)物在PS作用下不斷礦化的過(guò)程.ROC中的TOC在4 h的反應(yīng)時(shí)間內(nèi)降低到1.0 mg · L-1以下,表明經(jīng)PS氧化后廢水中的難降解有機(jī)物數(shù)量明顯減少,實(shí)現(xiàn)了難降解有機(jī)物的基本礦化.

圖4 PS反應(yīng)前后硫酸根和TOC的變化

3.4 石灰蘇打軟化印染ROC研究

3.4.1 石灰投加量的影響

石灰可以有效脫除水體中的鎂離子,其相應(yīng)的反應(yīng)方程式如下:

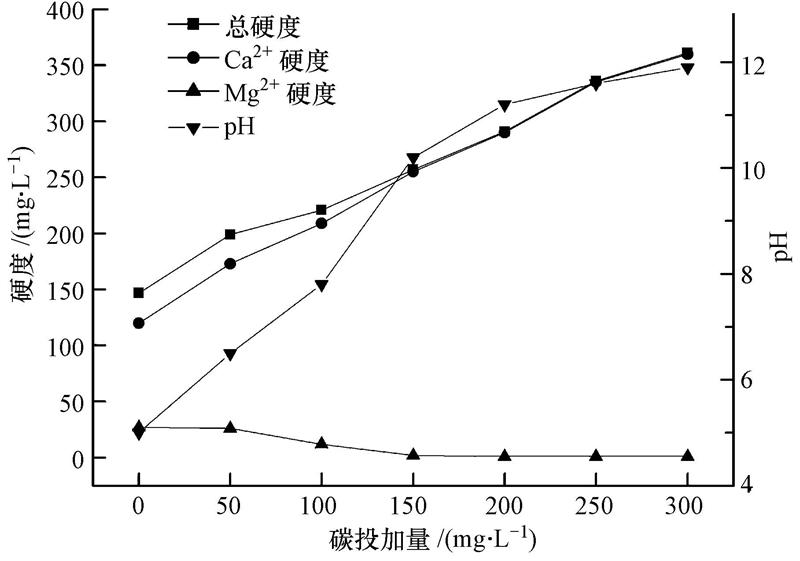

由于Mg(OH)2的Ksp(1.8×10-11)比Ca(OH)2的Ksp(5.5×10-6)小5個(gè)數(shù)量級(jí),石灰投加入溶液中以后,生成更難溶的Mg(OH)2沉淀使溶液中的鎂離子得到去除(蔡明招等,2009).溶液中的總硬度、鈣硬度、鎂硬度和pH隨石灰投加量的變化見(jiàn)圖 4.總硬度、鈣硬度和溶液的pH隨石灰投加量的增加不斷增加,相反地,鎂硬度卻在不斷降低.當(dāng)石灰的投加量增加到150 mg · L-1時(shí),溶液的pH達(dá)到10.2,鎂硬度降低到1.2 mg · L-1,繼續(xù)投加石灰,鎂硬度變化不大(p>0.05),表明石灰投加量已滿(mǎn)足溶液中Mg2+的去除,確定此反應(yīng)體系適宜的石灰投加量為150 mg · L-1.

圖5 石灰投加量對(duì)硬度和pH的影響

3.4.2 蘇打投加量的影響

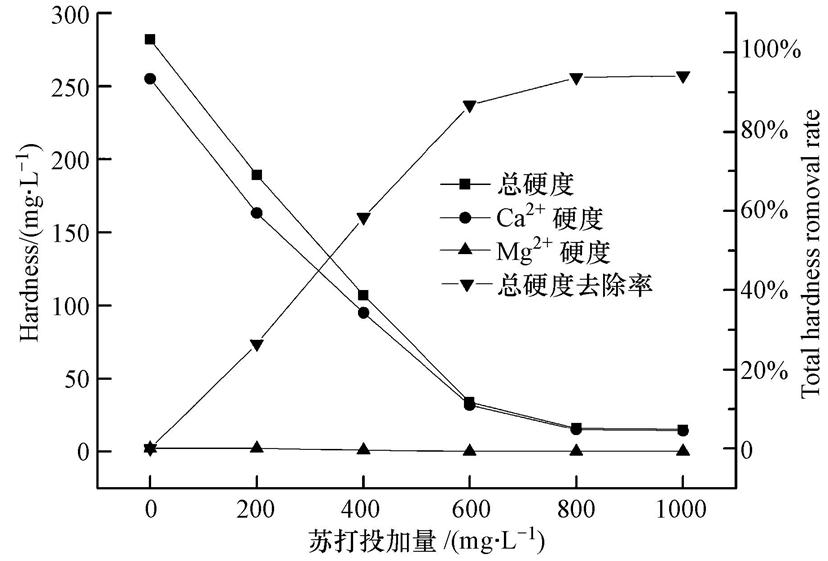

蘇打即無(wú)水Na2CO3,蘇打可以和溶液中的Ca2+結(jié)合生成難溶的白色沉淀碳酸鈣,碳酸鈣的Ksp僅為4.8×10-9,可以有效降低溶液中的Ca2+硬度.ROC濃水中總硬度、Ca2+硬度、Mg2+硬度和總硬度去除率隨蘇打投加量增加的變化見(jiàn)圖 6.由圖 6可知,蘇打投加量從0 mg · L-1增加到800 mg · L-1時(shí),總硬度和Ca2+硬度急劇下降至16.5 mg · L-1,總硬度去除率達(dá)到83.6%,蘇打投加量繼續(xù)增加,總硬度和Ca2+硬度變化不大(p>0.05).由于印染用水標(biāo)準(zhǔn)明確規(guī)定回用水的總硬度小于17.5 mg · L-1(崔家琪,2013),確定適宜的蘇打投加量為800 mg · L-1.

圖6 蘇打投加量對(duì)硬度和總硬度去除率的影響

3.5 運(yùn)行成本分析

在實(shí)驗(yàn)室小試基礎(chǔ)上進(jìn)行成本分析,PS-石灰蘇打處理印染ROC的主要處理費(fèi)用包括加熱費(fèi)用、藥劑投加費(fèi)用、電費(fèi)及自來(lái)水和印染過(guò)程硫酸鈉節(jié)省費(fèi)用.以空氣源熱泵加熱印染廢水ROC提升溫度50 ℃(25~75 ℃),噸水成本10.0 元,噸水投加過(guò)硫酸鈉、石灰和蘇打成本5.06元,處理1 t濃水可節(jié)約自來(lái)水成本3.50元,印染節(jié)省硫酸鈉成本6.80元以上,合計(jì)噸水處理成本4.76元.同膜蒸餾-化學(xué)氧化技術(shù)處理反滲透濃水(10.50元· m-3)相比具有明顯的經(jīng)濟(jì)優(yōu)勢(shì)和實(shí)用價(jià)值.

經(jīng)PS氧化-石灰蘇打處理后的出水作為印染介質(zhì)進(jìn)行染色試驗(yàn),在硬度滿(mǎn)足印染回用水前提下(<17.5 mg · L-1),COD<21.5 mg · L-1時(shí)染色織物的各性能完全滿(mǎn)足印染要求,表明本工藝處理印染ROC濃水可實(shí)現(xiàn)其完全回用.具體參見(jiàn)污水寶商城資料或http://www.dowater.com更多相關(guān)技術(shù)文檔。

4 結(jié)論

1)PS氧化-石灰蘇打技術(shù)可以有效去除印染ROC中的難降解有機(jī)物和硬度,經(jīng)適當(dāng)處理后出水可實(shí)現(xiàn)回用于染色工序.

2)酸性條件有利于PS氧化處理印染ROC中的難降解有機(jī)物,比較適宜的初始PS投加量為1000 mg · L-1,比較適宜的活化溫度為75 ℃,氧化反應(yīng)過(guò)程符合一級(jí)準(zhǔn)動(dòng)力學(xué)方程.

3)PS氧化反應(yīng)前后,溶液中無(wú)機(jī)和有機(jī)組分發(fā)生明顯變化,硫酸鈉濃度得到進(jìn)一步提升,大大節(jié)省了印染工序投加量和印染成本,難降解有機(jī)物基本完成礦化.

4)150 mg · L-1的石灰投加量和800 mg · L-1的蘇打投加量可以將廢水的硬度降低至17.5 mg · L-1以下,出水滿(mǎn)足印染回用水要求.