嚴格的給水預處理是保證反滲透成功運行的前提,而微生物污染則始終是反滲透系統面臨的重要風險。微生物污染不只是針對反滲透膜,在前處理系統各環節都可能發生并影響系統運行,防止發生微生物污染是反滲透給水前處理階段重要工作之一。

1、系統概況

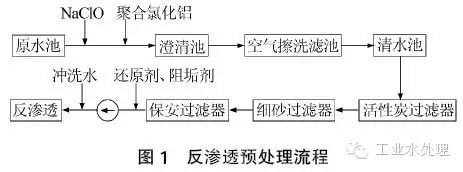

某發電廠采用反滲透膜法技術進行預脫鹽,再經二級離子交換除鹽制備合格的除鹽水,水源水來自水庫地表水,反滲透系統預處理采取澄清及多級過濾處理,處理流程如圖1所示。

澄清處理使用的絮凝劑為聚合氯化鋁,為控制系統中微生物,在澄清池入口加入殺生劑進行殺菌滅藻處理,比較初使用殺生劑為二氧化氯,由于二氧化氯發生器運行不穩定,2013年更換為次氯酸鈉。反滲透裝置共兩列,采用一級兩段組合模式,單列設計出力150t/h,每列配4臺保安過濾器,保安過濾器濾芯使用某進口品牌大流量折疊濾芯,過濾精度5μm。

2、保安過濾器壓差異常現象

反滲透系統于2010年投運,運行中對保安過濾器壓差進行監測,當保安過濾器進出口壓差超過0.3MPa更換過濾器濾芯。系統投運后保安過濾器濾芯正常使用周期在3個月左右,比較長可達半年。2013年4月開始經常出現保安過濾器壓差異常上升,濾芯使用周期變短的情況:當反滲透系統停運一段時間后再投入運行,或細砂過濾器反洗后再次投入運行,保安過濾器壓差會在很短時間內快速上升至超出允許值。2014年春、夏季情況更加嚴重,濾芯比較短使用時間僅兩周。期間對活性炭過濾器和細砂過濾器出水污染指數(SDI)進行了監測,均在合格范圍,沒有發現超標情況,后續反滲透裝置一段運行壓差相應也有上升,但在允許范圍,二段運行壓差上升速度沒有明顯變化。

3、預處理系統微生物污染判斷

3.1預處理系統調查

保安過濾器壓差升高表明濾芯出現污堵。通常情況下,造成過濾器濾芯污堵的原因不外乎污泥顆粒堵塞和微生物污染。調查預處理系統各設備運行情況,澄清池、空氣擦洗濾池均運行正常,濾池出水濁度小于0.5NTU,活性炭過濾器及細砂過濾器出水SDI歷史數據均在4~5之間,符合反滲透進水要求,SDI測試膜片上未發現污泥或濾料粉末截留現象,但在細砂過濾器觀察孔處觀察到濾料表面有綠色黏泥附著物。取出已污堵濾芯檢查,有較重腥臭味,濾芯圓筒內側(進水側)潔凈,外側(出水側)有淡黃色斑點,未發現雜物堵塞跡象,系統檢查結果初步指向微生物污染。

3.2濾芯污堵物檢測

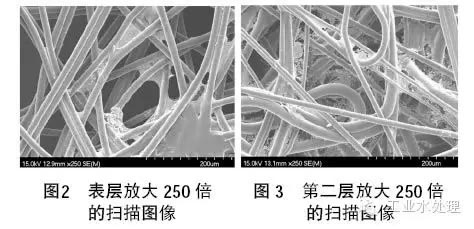

為進一步確定污堵原因,用掃描電鏡和能譜儀對污堵濾芯進行了微觀檢測。將剛取出的污堵濾芯保持濕潤狀態密封后送至檢測機構,檢測時剪取折疊過濾膜約3cm×4cm大小,展開后按照過濾膜工藝結構將三層濾膜分開,分別用掃描電鏡對各層進水側放大觀測,用能普儀對污堵物質進行元素分析。圖2、圖3分別為層(表層)、第二層放大250倍后的掃描圖像。

層(表層)為進水層,過濾精度相對比較低,從放大圖像來看表層過濾纖維間孔隙清晰,附著物極少,基本沒有堵塞現象。對其附著物進行元素分析,分析結果顯示主要元素為C、O、Si、Al,所占質量分數分別為27.56%、38.52%、25.13%、1.89%。

第二層過濾孔隙較層要小,在纖維孔隙間有較多的絲絮狀附著物。對絲絮狀附著物進行元素檢測,結果為C、O、Si、Al所占質量分數分別達57.81%、16.53%、10.21%、2.87%,碳元素占大多數,推斷絲絮狀附著物主要為有機物。

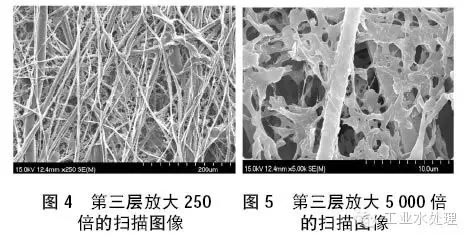

圖4和圖5為第三層分別放大250倍和5000倍的掃描圖像。

與前兩層相比,第三層外觀上顏色有變化,呈黃綠色。圖像顯示第三層過濾孔隙更小,纖維孔隙間絲絮狀附著物非常多,基本占據50%以上孔隙空間,附著物形貌特征與第二層類似。對絲絮狀附著物元素檢測結果為C、O、Si、Al所占質量分數分別達到58.94%、26.92%、5.28%、4.03%,碳元素占大部分。

掃描電鏡觀測結果表明,濾芯過濾膜內部確實存在異物附著情況,主要發生在過濾膜第二層和第三層,尤以第三層比較嚴重,附著物幾乎占據了大半孔隙空間,應是導致過濾器壓差高的直接原因。附著物元素分析結果顯示碳和氧元素質量分數占70%以上,另有少量硅、鋁元素。從元素比例判斷,濾芯內部附著物主要是有機物,結合被檢濾芯有較濃的腥臭味,出水側表面呈現黃綠色斑塊,可以確認微生物污染是造成濾芯堵塞的主要原因。

保安過濾器濾芯受微生物污染反映了預處理階段殺菌滅藻處理不夠徹底。理論上在預處理系統各環節設備都存在微生物污染風險,細砂過濾器濾料表面出現綠色黏泥表明這一風險確實發生,活性炭過濾器雖未取樣檢測,但從細砂過濾器污染嚴重程度來看,發生微生物污染的可能性很大。

4、微生物污染原因分析

微生物幾乎在所有地表水都存在,但零星的微生物未形成菌落,并不構成微生物污染的威脅。導致微生物污染發生的因素很多,如水源、溫度、季節、處理方式、運行條件等。就該電廠來說,發生微生物污染主要是殺生處理、運行方式、季節因素、系統缺陷幾方面綜合作用結果。

(1)預處理階段殺生處理不足。從時間節點來看,微生物污染發生在將殺生劑由二氧化氯更換為次氯酸鈉之后,反映出次氯酸鈉加藥量不足導致殺生不徹底。在消毒性能上,同等加藥量條件下次氯酸鈉要弱于二氧化氯,電廠在使用次氯酸鈉后澄清池出水余氯質量濃度一般在0.1mg/L左右,參考相關行業標準,如生活飲用水衛生標準要求出廠水余氯≥0.3mg/L,循環冷卻水處理設計規范要求連續加氯時控制水中余氯含量在0.1~0.5mg/L。要保持澄清池出水在后續濾池、清水池和過濾器內長時間停留期間有持續的殺生力,澄清池出水0.1mg/L余氯量顯然是偏低的,隨著余氯含量消耗和衰減,水體滅活作用消失,活性生物在合適的環境下再次繁殖聚集。

(2)工藝流程缺陷。由于細砂過濾器和反滲透裝置是在活性炭過濾器+離子交換除鹽系統基礎上另地新增的,導致在反滲透前處理系統流程中活性炭過濾器在細砂過濾器之前。這一反常規流程布置使得清水池出水即使含有足量余氯也會在活性炭過濾環節被去除,殺生劑到達不了細砂過濾器和保安過濾器,活性炭床后的微生物無法被滅殺,長期運行的結果是細砂過濾器內微生物大量聚集,成為保安過濾器和反滲透膜微生物污染的源頭。

(3)系統長時間停運助長了微生物污染。受除鹽水用量較少限制,反滲透及前處理系統經常停運24h以上,在前處理階段滅菌不徹底情況下,水流靜止狀態為水體中微生物聚集繁殖提供了更好的環境,活性炭過濾器、細砂過濾器和保安過濾器易截留污染物的位置在停運期間微生物滋長更為快速。微生物新陳代謝形成生物黏膜,生物黏膜有較強的黏性,幾乎不受水流剪切力影響,一旦形成,很難通過反洗、正洗等常規手段集中去除,長期積累形成生物黏泥。保安過濾器過濾精度較高,對微生物滋長造成的通量變化敏感,宏觀表現就是濾芯壓差短期內快速上升,春、夏季隨著水溫的持續上升,微生物繁殖速度加快,濾芯堵塞現象表現得更加明顯。

5、處理對策及效果

在原因分析基礎上,電廠根據系統實際情況制定了反滲透前處理系統微生物污染處理及防控的措施。

(1)首先對空氣擦洗濾池到保安過濾器流程段(活性炭過濾器除外)的設備及管線進行全面沖擊式殺菌滅藻處理。

(2)對已被污染的細砂過濾器進行化學清洗處理。化學清洗方案包括殺菌、堿洗、反洗等工藝,確保附著的生物黏泥被徹底清除。

(3)提高澄清池出口余氯控制標準為0.5~1.0mg/L,保證后續系統水體殺生力,同時兼顧過高余氯對活性炭負擔的增加,控制活性炭過濾器進水余氯含量不超0.3mg/L。

(4)在活性炭過濾器出口增加殺菌劑加藥點進行二次殺菌處理,加入次氯酸鈉控制后續系統微生物污染。運行過程中控制保安過濾器入口余氯在0.1~0.3mg/L,同時通過控制還原劑加入量保證反滲透膜入口余氯小于0.1mg/L。

(5)減少反滲透系統停運時間,每次停運時間不超過24h,盡量避免停運期間微生物繁殖聚集。

上述處理措施按照實施難易程度分別進行,2015年5月活性炭過濾器出口二次殺菌加藥設備改造完成,對細砂過濾器進行高濃度殺菌和清洗處理,之后反滲透前處理系統按照調整后的方式運行,二次殺菌處理持續投運。從改造后的運行情況來看,治理和防控措施取得了良好效果,截止2015年7月15日,保安過濾器濾芯已連續使用超過兩個月,過濾器壓差仍保持良好狀態。

6、結語

嚴格的給水預處理是保證反滲透成功運行的前提,隨著微濾、超濾等精密過濾設備應用越來越多、越來越成熟,膠體和懸浮微粒,以及大分子有機物對反滲透膜的威脅程度已經大為降低,而微生物污染則始終是反滲透系統面臨的重要風險。微生物污染不只是針對反滲透膜,在前處理系統各環節都可能發生并影響系統運行,防止發生微生物污染是反滲透給水前處理階段重要工作之一。由于微生物污染受水源、季節、處理方式、設備條件等多因素影響,對其防控沒有統一的標準可供參考,需要運行人員根據實際情況選擇合適的處理方式,加強監測,不斷總結經驗,形成一套適合自己的安全有效的防控方法。