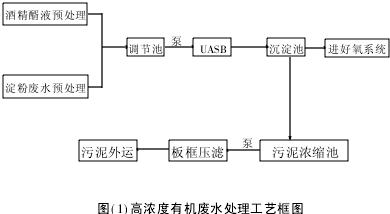

1廢水處理工藝流程

酒精醪液經沉砂池沉砂后進行固液分離,分離后的酒糟作飼料,廢水進入調節池。淀粉廢水經復配混凝器,沉淀出固形物(主要為蛋白粉)用板框壓濾,涼干出售。廢水進入調節池與酒精廢水混合,調溫至53℃±2℃,用泵提至UASB反應器,產生的沼氣輸送至熱電廠做為鍋爐的輔助燃料,出水經二級沉淀后進入后續(好氧系統)工序做深度處理,污泥排至濃縮池濃縮,用板框壓濾,外運做農肥。

2上流式厭氧污泥床(UASB)的機理

上流式厭氧污泥床的主體部分是一個無填料的空容器。內裝一定數量的厭氧污泥(種污泥),反應器上部設置了一個氣——液——固分離系統稱為三相分離器。容器內分為二個區,分離器下部是反應區(也稱發酵區),上部是沉淀區,在反應區中部根據污泥的分布分為污泥層(也稱污泥床)與懸浮層。

反應器工作狀態,廢水用泵提至脈沖發生器以一定流速自反應器底部噴射進入反應器。通過污泥層向上流動。料液與污泥菌體得以充分接觸并進行生物降解產生沼氣。由于水和沼氣泡向上流動形成了良好的自然攪拌,并使一部分污泥在反應區的污泥床上方形成相對稀薄的污泥懸浮【水處理設備】層,氣、水、泥的混合液上升至三相分離器(丫型結構)內,氣體碰到三相分離器的反射板時折向氣室,污泥和水則進入上部沉淀區,在重力作用下,水與泥分離,截留在沉淀區下部的污泥沿分離器斜壁返回到反應區(即懸浮層內)。由于三相分離器的作用,使混合液中的污泥有沉淀分離與再絮凝的環境,有利于提高污泥的沉淀性能,并會有足夠的污泥量來消化廢水中可溶性有機物,有機負荷及去除效率都較高。厭氧出水從反應器上部集水槽排出,沼氣從反應器頂部排出。

3上流式厭氧污泥床(UASB)的運行控制

3.1 UASB的調試

UASB調試之前需對反應器進行氣密性試驗,確保無泄漏后,配備與所處理廢水特性相似的污泥為接種污泥,種污泥量大于10KgVSS/m3,污泥負荷0.05-0.1kgCOS/KgVSS•d,污泥量小時可進行復壯和馴化培養。充分掌握水質狀況。上述準備工作做好,循環升溫,升溫日平均不超過2℃,接近設計溫度逐漸進料,初始進料應采用間歇式進料方式,進料負荷0.2kgCOD/m3d,待產沼氣高峰過后,視其pH值及揮發酸的高低(VFA不大于200mg/L),增加負荷,穩定運行一階段,逐步縮短進料間隔時間,保持恒溫運行,并注意污泥回流,逐漸達到設計能力。應當注意:廢水中原來存在和產生出來的各種揮發酸未能有效分解之前,不應增加反應器負荷。同一負荷要穩定運行一段時間,視運行狀況,再改變負荷量。由于厭氧污泥增殖緩慢,厭氧調試運行時間一般較長,大約需2-6個月的時間,種污泥量大可縮短調試時間。污泥一旦成熟,就可以長期貯存,并且可以季節性或間歇性運轉,二次起動的時間也將會大大縮短。運行過程中,反應器內的環境條件應控制在有利于厭氧細菌(產甲烷菌)的繁殖。

3.2反應器的運行控制與管理

反應器正常運行后,主要觀測控制的指標有:進水水制,溫度,處理負荷,沼氣組分,出水的揮發酸含量與微生物的種類,污泥沉降性能及停留時間等,簡單地講,進水水質要穩定,水量均勻,增加負荷也應逐漸提高,不要有較大波動,運行溫度要恒定,每日波動范圍不超過2℃,同時監測化驗出水揮發酸(VFA<300mg/L),正確控制有機負荷,這樣可以盡快形成或形成較大的顆粒污泥。研究者認為:揮發酸的高低是顆粒污泥形成不同類型的重要因素,控制反應器出水的揮發酸濃度來選擇污泥的優勢菌種,利用甲烷絲菌基質親合力較高的特點,維持低的出水乙酸濃度來達到使甲烷絲菌成為主要降解乙酸的產甲烷優勢菌的目的。在53℃±2℃,出水乙酸濃度低于200mgCOD/L,增加負荷率,可培養出含甲烷絲菌為主的顆粒污泥,當出水乙酸濃度高時,增加負荷可培養出含甲烷八疊球菌為主的顆粒污泥。實踐證明:控制反應器的有機負荷和提高污泥的沉淀性是控制污泥過量流失的主要手段。

應當注意的是:操作合理的反應器的堿度,合理的氮磷營養,對正常厭氧消化也起重要作用。如果反應器中堿度及緩沖力不夠的話,厭氧消化所產生的有機酸將會使反應器消化液的堿度pH值下降到抑制產甲烷反應的程度,對于緩沖能力很低的反應器適當添加重碳酸鈉,有提高沼氣產量,控制pH值,堿度,沉淀有毒金屬,提高污泥的沉淀性能與處理效果等作用。同一有機廢水(化工廢水除外)氮磷含量變化不大,日常操作時不用調節氮磷比例,一個厭氧反應器比較佳運行的pH值,酸、堿度,CO2含量尚由廢水中的有機物而定,稍微增加氮素,有利于微生物的增殖,同時能提高反應器的緩沖能力。

4污水處理廠主要工藝參數

4.1設計參數

UASB設計凈池容2750m3,設計負荷8kgCOD/m3•d,發酵溫度53℃±2℃,設計進水濃度為14600mg/L,流量1510m3/d,設計去除率為COD85%,SS80%。

4.2實際運行參數

進水水量1350m3/d,進水濃度為(酒精廢水450m3/d,COD平均35000mg/L,SS平均15000mg/L,糧食酒底水水量50m3/d,COD100000mg/ L, SS8000mg/ L,淀粉廢水850m3/ d, COD平均15000mg/L,SS平均7500mg/L)COD平均24815mg/L,SS平均10019mg/ L,有機負荷可達12kgCOD/ m3•d以上,出水水質COD2465mg/L,去除率90%,SS平均1103mg/L,去除率89%。

5主要結論

① 實踐證明:上流式厭氧污泥床(UASB)處理酒精、淀粉等高濃度有機廢水采用高溫度發酵,取得了顯著效果,為UASB在高濃度有機廢水處理,特別是高懸浮物含量的廢水處理上,建立了一個良好的示范工程,并且打破了專家們一致認為該裝置不能處理懸浮物大于2000mg/L的結論。

② 采用“Y”型結構的三相分離器,進行防腐處理,延長使用壽命、固——液——氣分離徹底,提高了運行效率及出水水質,使用效果良好。脈沖進料攪拌力大,且均勻,反應充分,節約能源。

③ 該裝置運行穩定,去除效率高,運行費用省,停留時間短,降低了后續處理的投資和處理難度。由于酒精醪液進行固液分離,淀粉廢水經復配混凝技術加藥預處理,降低了有機負荷,分離出的酒糟、淀粉蛋白粉等都可以作為飼料出售,厭氧發酵產生的沼氣作為鍋爐輔助燃料,使煤燃燒更充分,降低噸氣耗煤,厭氧發酵產生的污泥用板框壓濾后作為農肥,不再造成二次污染。而且充分利用資源,做到了綜合利用,真正解決了高濃度難降解有機廢水處理難題,是一個綜合利用的實用技術項目。

本文版權歸北京中天恒遠環保設備有限公司所有,主要從事污水處理設備、水處理設備生產及污水處理技術專項工作等,轉載請注明http://www.hemeifushi.cn出處。